不銹鋼腐蝕

2020年07月22日 |

2020年07月22日 | 閱讀次數(shù):2932

閱讀次數(shù):2932不銹鋼耐腐蝕的基本原理是不銹鋼中的鉻被氧化時,會生成一層致密氧化鉻膜,牢固粘附于金屬表面,阻止內部金屬進一步被氧化。當鉻含量超過10.5%時,即使氧化膜被反復破壞,也能反復自動修復繼續(xù)起到保護作用,所以,含鉻10.5%以上的鋼通常稱為不銹鋼。這層氧化膜很薄,可以透過看到內部金屬光澤,所以,不銹鋼既防腐飾又有金屬光澤,而廣受歡迎。

均勻腐蝕 — 接觸腐蝕介質的金屬表面全部產生腐蝕,不銹鋼都能形成致密穩(wěn)定的鉻氧化膜鈍化層,均勻腐蝕一般不大。但只含Cr的馬氏體和鐵素體不銹鋼在硫酸等還原性酸中不耐均勻腐蝕。

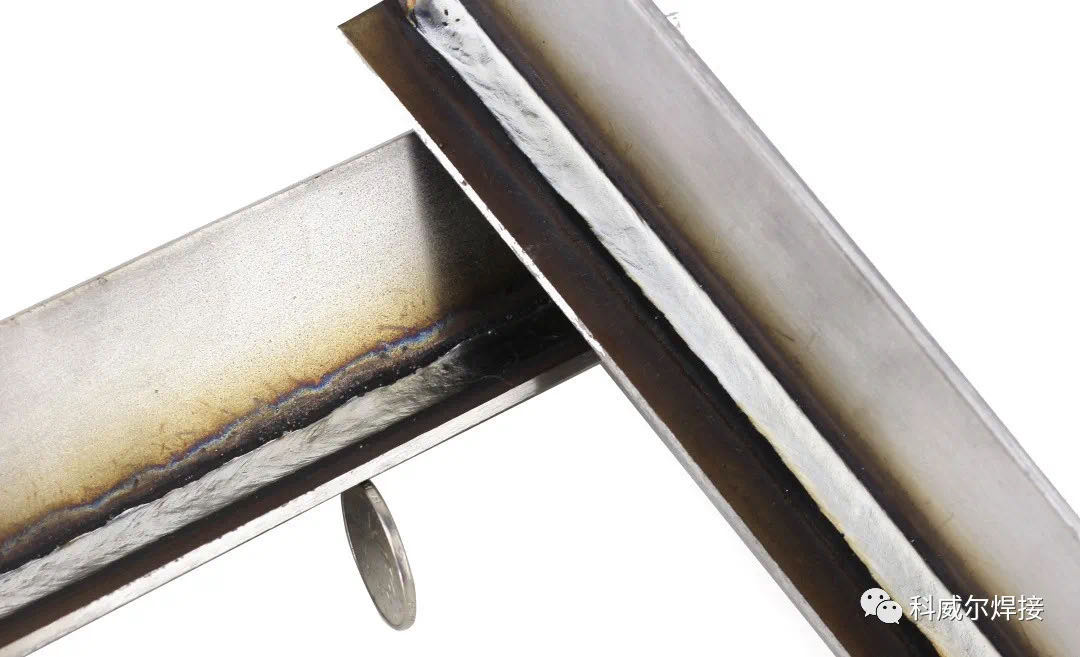

晶間腐蝕 — 不銹鋼在450 ~ 850℃溫度區(qū)間,過飽和的碳向晶粒邊界擴散,與鉻形成鉻的碳化物,造成晶粒周邊貧鉻(Cr<12%),從而在晶粒邊界上產生腐蝕。降低碳含量(<0.03%), 加入能形成穩(wěn)定碳化物的Nb, Ti 能提高耐晶間腐蝕性能。

點腐蝕 — 在金屬表面發(fā)生局部點狀腐蝕,也稱孔蝕或坑蝕(Pitting corrosion),氯離子對鉻氧化膜有很強的穿透能力造成點腐蝕,所以, 點腐蝕主要發(fā)生在氯離子環(huán)境下。不銹鋼抗點腐蝕能力通常采用耐腐蝕當量(Pitting Resistance Equivalent — PRE) 來衡量,PRE=Cr+3.3(Mo+0.5W)+16N。

縫隙腐蝕 — 不銹鋼表面于異物接觸表面存在縫隙時,縫隙中的不銹鋼鈍化膜會吸附氯離子而產生局部腐蝕,與點腐蝕機理相同。要注意盡量避免不銹鋼于異物的接觸縫隙,特別是在氯離子環(huán)境中。

應力腐蝕 — 指不銹鋼在特定的腐蝕介質和拉應力作用下出現(xiàn)低于抗拉強度的腐蝕開裂 (Stress Corrosion Cracking,簡稱SCC)。氯離子,高濃度苛性堿,硫酸水溶液等環(huán)境和存在焊接殘余應力的構建容易引起應力腐蝕。增加Ni和消除焊接殘余應力,可以提高耐應力腐蝕性能。